上司やプロジェクトマネージャーに「PDCAをしっかりと回せ」「PDCAが成り立っていない」などといわれた経験はありませんか?

昨今のプロジェクト管理の現場でも、プロジェクトの名前がPDCAになっていたり、会議でもその単語が頻繁に出たりと、ビジネスシーンでは知っていて当たり前という風潮が感じられます。一方、「PDCAは古い」という意見も、近年多く聞くようになりました。

この記事では、ビジネスシーンにおいて必要な知識といっても過言ではない「PDCAサイクル」や「OODAループ」について紹介します。

そもそもPDCAサイクルって何?

最初に、PDCAサイクルについての説明を簡単に行います。

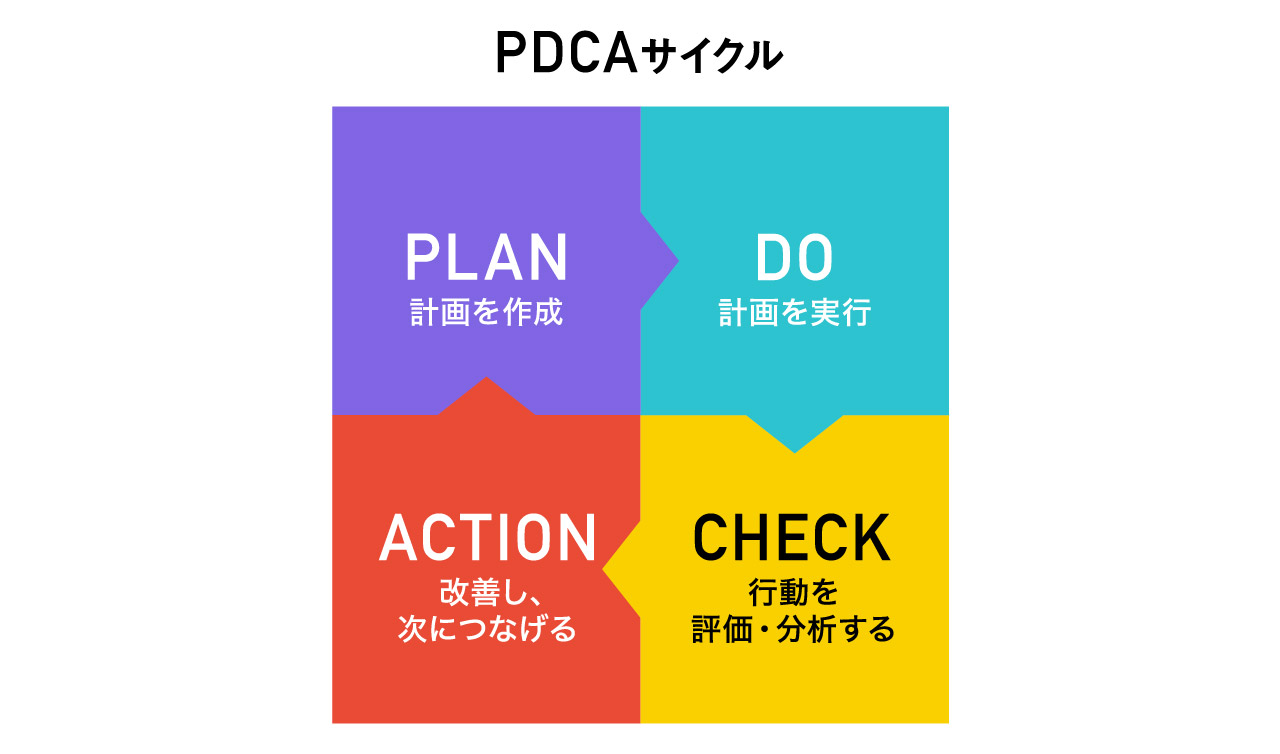

PDCAサイクルは、生産管理や品質管理などの業務を円滑に進めるための手段として、W・エドワーズ・デミングが提唱しました。PDCAは、Plan(計画)、Do(実行)、Check(評価)、Action(改善)の頭文字を取った言葉で、並べた順番にサイクルを回していくことで、問題の解決や状況の改善を図ります。

ひとつずつ詳しく見ていきましょう。

Plan

実行をするための「Plan」を何にするのか決める工程です。PDCAサイクルを初めて取り入れる人にとって、詰まってしまうことが多いフェーズといえるでしょう。

「TOEICで850点をとる」という計画を立てた場合、次の「Do」のフェーズでそれを実行できるでしょうか?「TOEICで850点をとる」というのはあくまでも目標です。850点取るために「英単語・熟語を勉強する」、「長文に慣れる」などが実行するためのPlanに当てはまります。

目標をタスクとして書き出し、細分化することで計画へと変わります。Planを立てるには、「何を」「どこで」という「5W1H」を意識することで、目標を計画として打ち出すことができます。

Do

「Do」のフェーズでは、計画した内容を実行します。ここでいう「実行」には、「計画通りに業務を遂行すること」にとどまらず、「試行」という意味も含んでいます。

Check

計画して実行したものに対して評価を行うのが、「Check」のフェーズです。

例えば、「TOEICで850点をとる」という目標に対して、「英単語を1000個覚える」という計画を立て、実行したとします。Checkをしないと、本当に計画を達成できたかを確認できません。1000個覚えられたのか、テストをするなどしてチェックしましょう。

確認したデータはナレッジとして貯めておくと、次回のPDCAに活用できます。

Action

「Action」は、Checkした内容に対しての行動です。最近では「Adjust(調整)」といわれる場合もあります。

例えば、「英単語を1000個覚える」という計画が成功した場合、次は「熟語を500個覚える」という目標を立てられるでしょう。反対に、計画が失敗してしまったなら、「なぜ覚えることができなかったか」反省する機会を得られます。

時間が足りず単語が覚えられなかったという反省があれば、「早起きして勉強する時間を作る」「仕事の休憩時間を利用する」などの改善策を打ち出します。そうすることで、新たな計画へとつながります。

改めてPDCAについて書き出すと難しく感じますが、意識していないだけで普段からPDCAを実行していることは多くあります。

例えば「外でディナーを食べよう」と思っているケースであっても、無意識にPDCAを回しています。まず、何が食べたいか考えるはずです。和食、洋食、中華…と候補を挙げてリサーチし、お店を決める工程は「Plan」にあたります。次に実際に出向き、食事をするのが「Do」。食事の後は、おいしかった、雰囲気がよかったなどの評価をするはずです。これが「Check」です。そして「Action」では、今度は別のメニューを食べてみる、微妙だったから他の店を探す、などの行動をとるでしょう。

このように、ほとんどの人が自分の頭の中でPDCAを回しているのです。

PDCAサイクルで失敗しないための注意点

無意識の中PDCAを回しているといっても、ビジネスシーンで用いる場合、失敗しないためにいくつかの注意すべき点があります。フェーズごとにみていきましょう。

Planにおける注意点

- 目標までの工程が描けるか?

- 現状分析や現状把握をしてから計画したか?

目標達成に向けた工程を描けるかは、計画を立てる際に注意すべき点です。現状をしっかり分析し、把握した上で立てたPlanでないと、その後の実行や検証のフェーズを満足に行うことができません。

Doにおける注意点

- 優先順位をつけたか?

- ただ単に実行するのみになっていないか?

がむしゃらに実行しても、効率が良いとはいえません。目先のタスクから手当たり次第対応するのではなく、優先度を明確にしてから着手しましょう。優先度の高いものから処理をしていかないと、プロジェクトの進行に支障をきたすことがあります。

また、ただ単に実行するのみではCheckやActionを十分に行うことができません。結果を数値でみられるように工数を計り、目標に対する進捗度合いや結果を記録しておきましょう。もし計画通りに実行できなかったとしても、その要因を仮説立てて記録しておきます。

Checkにおける注意点

- 検証する材料は揃っているか?

正しく検証するためにも、Doをしっかりと完了してからCheckに進む必要があります。具体的根拠として数値を出し、具体性を持った検証結果を打ち出すようにしましょう。

Actionにおける注意点

- 視野は広く持つ

計画に囚われることなく改善策を考えます。「計画通りに続ける」、「いくつかの工程を改善して続ける」、「計画を変更する」など、Checkのフェーズで明らかになった検証結果をもとに改善をし、PDCAサイクルを繰り返すことで着実な成果に繋げましょう。

PDCAサイクルを成功させるコツ

PDCAサイクルを成功させ効果を打ち出すには、4つのコツがあります。

目的・目標を明確に設定する

前述した「英単語を1000個覚える」という目標が「英単語を覚える」のみだった場合、具体的にどんな手順でどのようなアクションをすればいいか、イメージがしにくいはずです。

ここに「1000個覚える」という数値が入ることで、数字を意識した計画を立てることができ、効率的に取り組むことができます。

さらに、いつまでに覚えるのか? という期限を設定することで、スケジュールを立てやすくなります。

また、目的は明確でなければなりません。例えば、「英単語を1000個覚える」目的が「TOEICで850点をとる」ことであれば、出題傾向などから覚えるべき単語を狙い定めることができるため、効率の良い計画が立てられます。

目的・目標に合わせた行動計画を立てる

目的や目標を達成するために行動計画を作ります。現状を分析することからはじめ、PDCAを回す目安として、期限は必ず設定しましょう。

CheckやActionを的確に行うためにも、数値目標に付随した行動計画である必要があります。行動や課題を記録しておくと、PDCAを効果的に回すことができます。

また、定期的な進捗状況のチェックも計画に組み込んでおきましょう。

無理のない計画にする

実現可能性の低い計画では、実行する前にモチベーションが低下してしまいます。現状を分析し、実現可能な目標や計画を立てるようにしましょう。

また計画が現実的ではないと、PDCAを回す過程で実現できなかった原因の特定や改善策を打ち出すこともできません。

逆に、低すぎる目標ではPDCAを回すまでもありません。Planのフェーズでは、最大限達成しうる内容や期限を検討した上で計画を立てましょう。

評価・確認を必ず定期的に行う

PDCAサイクルを成功させるためには、評価や確認の時間を定期的に取りましょう。

Doのフェーズをやり切ると、一定数の達成感を持てるので、評価や確認を蔑ろにしてしまうことがあります。また、タスクで手一杯になってしまうと、評価や確認の時間をとれず、PDCAを回すことができません。

決まった曜日やフェーズに評価・確認のタスクを組み込むと、ペースを維持しながらPDCAを回すことができます。進捗状況の確認や現状の分析、問題点の洗い出しと改善策の策定を行いましょう。

PDCAサイクルを活用した成功事例

さまざまな企業で導入され、成果を上げているPDCAサイクルですが、より具体的な成功事例として日本国内の3社におけるPDCAの活用方法をみてみましょう。

MUJI 無印良品

無印良品が実践したPDCAの方法は、元会長である松井忠三氏の著書『無印良品のPDCA~一冊の手帳で常勝経営を仕組み化する!』で詳しく解説されています。

無印商品のPDCAサイクルは独特で、Doに重きを置く形を採用しています。必ずしもP→D→C→Aの順に行う必要はなく、まず目の前にあることからやるという考えから、Dからスタートし、C→A→Pの順でPDCAサイクルを回しているのです。

また、無印良品の店舗運営についてまとめられたマニュアルである「MUJI GRAM」にもPDCAが活用されています。どの店舗に行っても同じクオリティのサービスが受けられる無印良品は、このマニュアルがあるからこそ、維持されています。

「MUJI GRAM」はPDCAサイクルを回しながら常にアップデートされています。店舗スタッフは「MUJI GRAM」に沿って業務を行い、定期的に業務に関する検証と改善策を共有することでマニュアルの改訂が行われます。

この繰り返しによってマニュアルの完成度が著しく上がり、より質の高いサービスが提供できる会社へと発展したのです。

トヨタ自動車

PDCAサイクルを取り入れて成功をおさめている例として挙げられる代表的な企業が、トヨタ自動車です。

「ムリ・ムダ・ムラ」を徹底的に排除することでコストダウンを実現し、効率的な生産を行う「トヨタ生産方式」を用いて計画をたて、最短の作業時間で自動車を製造しています。「ジャストインタイム」体制を用いた行動も、需要に合わせて滞ることなく生産する組織を作ります。

また、見える化を重視していることから、問題解決版のPDCAとしてDisplay(見える化)を取り入れていることもトヨタ自動車のPDCAサイクルの特徴といえるでしょう。

さらにトヨタ自動車ではPDCAサイクルを質の高いものにするために、以下のような「F(Follow・Feedback)」のフェーズがあることが知られています。

・社員がPDCAを回す意義に関心を持ち続ける

・複数名でPDCAの議論をする

・成果が出たときほど先を意識する

これらに取り組むと客観的な視点を取り入れられるので、個人の思いこみによる失敗を防ぎます。成果の共有によって、モチベーションや競争力を伸ばし、精度の高いPDCAを回し続けられる組織が作られるのです。

ソフトバンク

ソフトバンクが導入するPDCAサイクルは、「高速PDCA」の考え方をベースに独自の視点をプラスして、他とは違うものに進化しています。

ソフトバンクがプラスした独自の視点は、以下の2点です。

・PDCAをやったという雰囲気で終わらせない

・スピードと精度の高いPDCA

PDCAを回すスパンを短くし、スピードをプラスすることで、実効性が高い細やかなPDCAサイクルが実現しました。

もう少し具体的にお話しすると、Planのフェーズでは、大きな目標を細分化して小さな目標を立て、日次・週次・月次単位でチェックする体制を作ります。Doのフェーズでは、比較をするために複数の方法を並行して実行し、検証をこまめに行います。そして、Check・Actionのフェーズでは毎日の検証を基本とし、翌日には良い方法はブラッシュアップし、効果の上がらなかった方法は改善するスピード感を持ちます。

このような細かなPDCAサイクルの周期によって生み出される検証と改善のスピード感が、ソフトバンクを成長させた秘訣です。

PDCAに代わる概念OODAループとは?

変化し続けるビジネスシーンにおいて、PDCAサイクルに変わるOODA(ウーダ)というフレームワークが注目されています。実行した結果をもとに改善を加えるという点ではPDCAサイクルに共通するものの、全く別ものです。

OODAの意味

OODAは、Observe(観察)、Orient(状況判断)、Decide(意思決定)、Act(動く)の頭文字をとった言葉です。業務を改善し高い成果を得るためのフレームワークであることはPDCA同様です。

OODAループは「空中戦戦術」として、アメリカのジョン・ボイド大佐が提唱しました。朝鮮戦争の経験から、相手の置かれている状況を観察し(Observe)、瞬時に戦術を判断し(Orient)、決定した(Decide)行動をとる(Act)という戦術理論を元に考案されています。

PDCAとOODAの違い

PDCAは元来、生産や品質改善を目的としたフレームワークです。計画をもとに実行するため、想定外のことが起きても臨機応変に対応するのは困難です。数値的な裏付けや定量化できる基準を活用し、中長期的な改善を繰り返しながらじっくりと成長を目指します。

一方OODAは、置かれている状況を的確に判断せねばならない緊迫した戦場での経験から生まれただけあって、機動性を重視したフレームワークです。

迅速に周囲を観察し、的確な判断や実行を常に求められているOODAは、短期的な視点での改善が可能で、意思決定を素早く行えることが特徴です。これは昨今のビジネスシーンにマッチしていると考えられています。

競合他社の動きや顧客ニーズの変化をいち早く察知し、素早い判断や行動に繋げなければ、生き残ることはできません。これが近年のビジネスシーンでOODAが活用されるようになった背景です。

つまり、スピーディーな意思決定が求められる場面ではOODA、中長期的な改善を求める場合ではPDCAと、各々の特性に合わせて使い分けることをおすすめします。

TeamHackersの以下の記事では、OODAループとPDCAサイクルのハイブリッド運用について解説しています。

▶︎関連記事

PDCAサイクルとOODAループ、新しいプロジェクトを進めるにあたってのその本質とは

まとめ

PDCAを上手く回すことができれば、同時に仕事の効率化も図れていることになります。これからPDCAを試したい人や、さらに極めたいと思っている人は、ぜひこの記事を参考に実践に移してみてください。